BSH 集团对洗衣机生产中影响质量的关键——压装与接合工艺进行了标准化。如何实现?搭配 Smart Function Kit Pressing 机电一体化子系统。最终成效:以极短的工程设计、集成与质检时间,实现更高的灵活性、稳定性与生产透明度。

对于 BSH 洗衣护理事业部工业工程团队的 Maximilian Aßmuth 而言,新引进的机电伺服压机系统基于 Smart Function Kit Pressing 相较目前使用的气动解决方案具有关键性优势。该系统能实现高精度加工流程,显著降低能耗,同时为质量保证和后续工艺优化提供可靠基础。为什么?由于机电伺服压机将电机产生的扭矩直接转化为直线运动,这是通过丝杠传动机构(在 电缸 EMC 中),实现精细控制,并借助传感器与软件精准采集工艺数据。BSH 集团正是凭借这些优势,实现了全球生产网络工艺流程的降本增效。

Maximilian Aßmuth

BSH 集团洗衣护理事业部工业工程团队

该国际标准化项目已正式启动,首批 Smart Function Kit Pressing 用于西班牙萨拉戈萨附近 La Cartuja 工厂。该机电一体化解决方案由集成力传感器的电缸、伺服电机及伺服驱动器、以及预装操作系统的工业 PC 构成。在洗衣机生产过程中,智能伺服压机用于可靠地固定滚筒轴与盛水容器之间的关键密封件,确保机器内部储水不发生泄漏。得益于预先组装的完整套件和充分的前期准备,该项目得以快速取得成功。仅用三天时间(含测试运行),这套集压装技术、软件系统与服务支持于一体的强大组合便可靠地投入了运行。

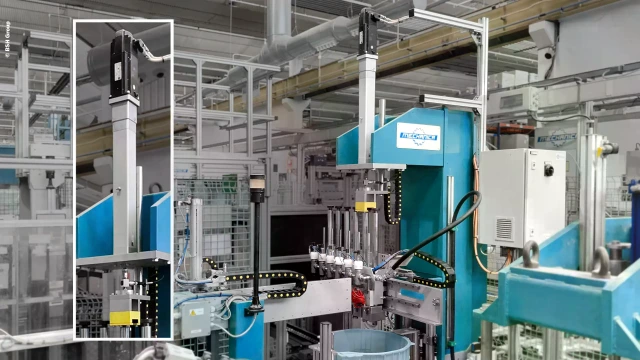

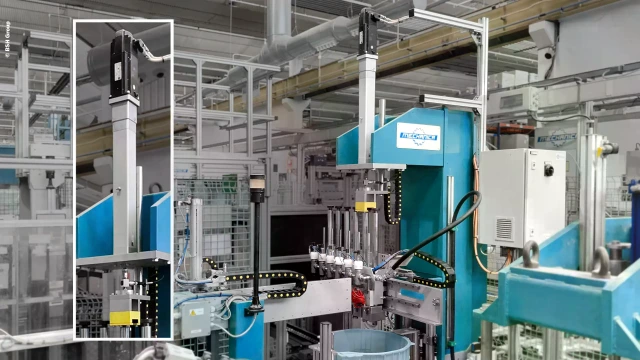

BSH 首套 Smart Function Kit Pressing 系统于 2021 年在萨拉戈萨附近的 La Cartuja 工厂投入运行。目前全球范围内已有超过 20 台伺服压机投入运行。(图片来源:BSH 集团)

如今,La Cartuja 工厂主要生产博世(Bosch)、西门子(Siemens)、嘉格纳(Gaggenau)和奈夫(Neff)等知名品牌的家用电器。这家西班牙生产基地拥有约 400 名员工,隶属于 BSH 全球生产网络——该网络涵盖 37 家工厂,员工总数约 6 万人。Smart Function Kit Pressing 在工艺流程标准化方面发挥着重要作用,而博世力士乐的全球布局同样功不可没。“经过评估阶段后,Smart Function Kit 被证明是最适合且最具成本效益的解决方案。该系统的易用性在夜班期间尤为实用,因为操作人员此时无法获得技术支持。” BSH 工艺工程师 David Ochoa 解释道。

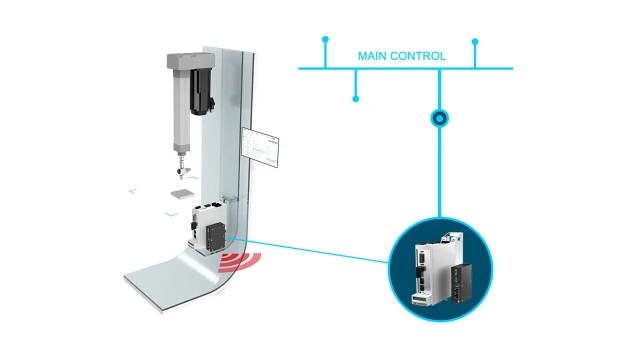

Smart Function Kit Pressing 甚至在现场调试前就能节省大量工程设计时间。通过使用博世力士乐的智能电子工具,该机电一体化子系统可在几分钟内完成数字化设计、配置,并直接通过力士乐在线商店下单采购。伺服压机以预组装整包形式交付后,基于浏览器的操作软件将通过向导功能,逐步引导用户完成调试流程。工艺定义通过可视化模块完成,这些模块以图形化方式排布并参数化;同时,得益于预置功能块,生产线集成也能快速实现。结果与工艺数据可直接在仪表盘中显示,并通过多种接口传输至不同系统。

Smart Function Kit Pressing 系统显著缩短了从工程设计到投产运营的时间。从设计、配置到订购全程数字化,而预装的操作软件更大幅降低了调试、工艺定义及生产线集成的工作量。(图片来源:博世力士乐)

Smart Function Kit Pressing 提供 2 至 70 千牛(kN)的力值范围,涵盖三种典型应用模式:定位压装、恒力压装,以及恒力压装后保压。在 BSH 的 La Cartuja 工厂,密封件采用定位压装工艺完成装配。为此,首先需将密封件压装至轴承座内。当刮油密封件被送料至轴件后,伺服压机将在极短节拍时间内移动至产品专属预设工位。

若 RFID 识别到新型号,生产线控制系统将自动向伺服压机传输路径、作用力及公差等相关参数。“得益于工艺流程的数字化控制,我们能对零部件变更做出极速响应,” 奥乔亚解释道,“压痕深度的重复性精度得到显著提升。与气动定位不同,我们可完全摒弃机械限位装置。”

通过持续的力-位移监测,系统可即时识别错误安装的密封件,并基于浏览器的操作软件在工位终端直接显示 NOK(不合格)报警信息。质量数据可通过多种接口传输。BSH 应用系统通过 TCP/IP 协议与 Smart Function Kit 建立连接。此外,工艺数据还以 JSON 文件格式传输至 BSH 云端服务器。“得益于实现的工艺透明化,我们能够持续监控质量、不断优化流程,并更快速地消除潜在故障,” Aßmuth 说道,“我们通过趋势分析等手段,针对零件设计特性精确界定工艺公差范围。”

与此同时,BSH 还将这一成功理念推广到波兰、德国、土耳其、印度和中国的其他生产基地。三年内,21 个 Smart Function Kit Pressing 系统已投入使用。在新型工作站中,通常会增加第二套 Smart Function Kit Pressing 系统,该装置从底部将工件精准定位至零点位置,使得上部伺服压机能够实现更高精度的作业。

相较于传统气动方案,这一电气化方案在可持续性方面也更具优势:“通过逐步实现更多装配工序的电气化改造,我们能够有序替换剩余的气动系统。一旦关闭压缩机,生产线能效便立即显著提升。” Aßmuth 指出。

BSH 集团向机电一体化技术的转型取得全面成功。“Smart Function Kit Pressing 自投入运行伊始便保持稳定可靠,产品合格率始终超过 99%。” 奥乔亚从 La Cartuja 工厂发回报告。Maximilian Aßmuth 对这套机电一体化集成套件同样表示高度满意:“得益于博世力士乐创新的解决方案,我们得以在全球范围内以面向未来的方式,实现关键压装与接合工艺的标准化。我们尤为赞赏解决方案合作伙伴能以开放态度接纳改进建议,其中部分建议已在后续软件更新中即时落实。与客户的紧密协作,为项目共同成功作出了决定性贡献。”