博世力士乐始终致力于探索节能的方法。了解我们近期在全球工厂中实施的一些创新举措,其中展现了如何通过创造性思维和细致的分析,为提升能效做出贡献。

全新的冷却方法

德国 Lohr 工厂采用多种不同等级的铸铁生产液压铸件。其中一种生产工艺是称之为“退火”的特殊热处理方法,即先将铸件加热到 900°C 以上,然后根据精确定义的规格冷却工件。

退火工艺是一个高能耗的生产环节,但我们的专家最近发现了一种更节能的方法——使用慢速冷却替代退火程序。

得益于我们全新的冷却室技术,铸造厂可摆脱对退火工艺的依赖,每年可减少2500 吨以上的二氧化碳排放量。这也直接影响到我们产品的碳足迹。

(右图:博世力士乐)

通过现代化熔炼工艺降低能源的使用

我们还在 Lohr 铸造厂中安装了全新的第三台中频熔炉。新熔炉采用了前沿的熔炼技术,旨在提升系统能效。这台新的熔炉可取代现有的三台熔炉。

熔炼工艺的数字化与自动化转型不仅重塑了物流运作方式,还大幅降低了铁材运输需求,从而避免不了必要的温度损失,促进能源的节约利用。借助熔炼车间的全新流程方法,每年可节省高达 2.9 千兆瓦时的电能。

(右图:博世力士乐)

改用中央水冷却系统

在我们北京工厂的液压组件生产流程中,压缩制冷系统是关键的一环。其工作原理与冰箱或空调相似,系统运行过程中会排出热气。热气通过通风系统排出,需要消耗大量能源。

通过仔细研究能源管理改进方法,我们的团队将目光转向工厂现有的冷水网络,该网络已用于冷却生产中的其他机器及流程。他们发现,使用现有冷水网络来冷却安装的机床,可显著提高能源效率。用接入冷水管网的热交换器,可替代压缩制冷系统。

我们在第一阶段推出了这一方案,对 5 个加工中心进行了改造。与分散式解决方案相比,该方案可将冷却能耗降低 80% 以上,相当于每年节能约 85,000 千瓦时。

(右图:博世力士乐)

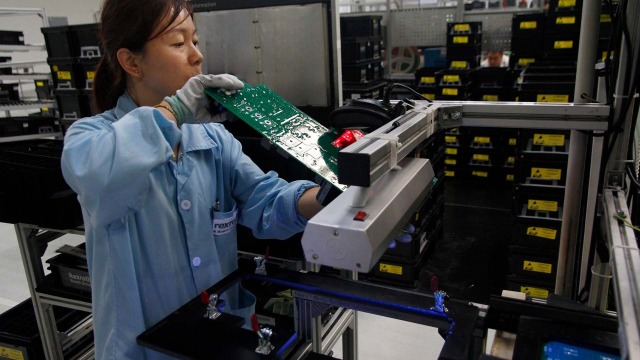

电路板生产:利用紫外线辐射节能

目前在我们中国西安工厂的电路板生产设施中,已通过引入紫外线技术实现了合成树脂的无热固化过程,显著增强了工厂的节能表现。

在生产工艺中,印刷电路板 (PCB) 会与电子元件进行机械组装和焊接。经过功能测试后,组装好的印刷电路板 (PCB) 上会再附加一层涂料,以防电子设备受到外部环境影响。由此使其适用于工业应用。

之前的工艺是,该涂层在大约 100°C 的温度下干燥 15-20 分钟,然后再将 PCB 冷却两小时。但通过采用紫外线技术,生产团队可在数秒内激发化学反应。与之前的工艺相比,每块 PCB 可节省 80% 以上的能源消耗,并将干燥时间缩短约 90%。不仅如此,此工艺支持涂装更厚的油漆涂层,从而赋予最终电路板更强的保护性能与卓越的品质。

(右图:博世力士乐)

Leo Pototzky

可持续运营总监