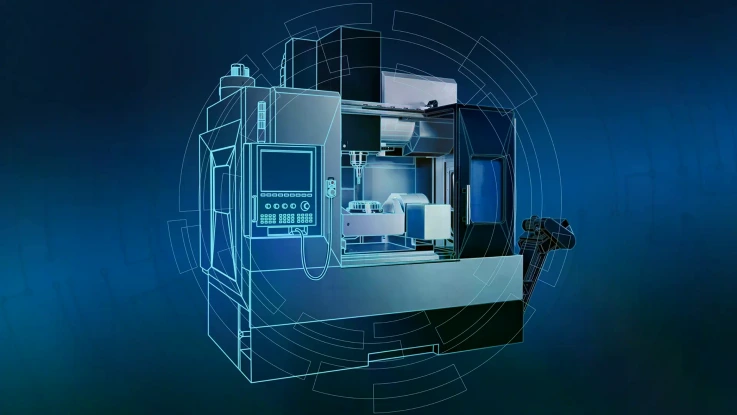

力士乐的线性传动技术应用广泛,可在加工机床(如铣床、车床、磨床及加工中心)中实现高精度工艺优化,也可在成形机床(如压力机、冲床和折弯机)中承受大力、实现高速移动与短循环时间。

您希望找到精度更高的机床?您希望提高设备的自动化性能?您希望提升产品的可持续性?利用我们的创新型线性传动技术解决方案优化您的生产。我们将向您展示如何利用荣获专利的线性导轨轻松补偿热效应,或是利用自动化解决方案推动您的全新市场与应用转型进程。发掘您的生产潜力。让我们共同行动起来。

常见问题解答

现代机床制造的线性传动技术表现卓越: 作为机床行业的领先合作伙伴,我们深知每一个细节都至关重要。这里提供关于我们线性传动技术的常见问题解答,该技术专为提升机器的精度、动态性能与效率而设计。

力士乐的线性传动技术应用于哪些机床?

如何在机床中实现最高精度和刚性?线性传动技术起到了哪些作用?

力士乐的导轨系统与滚珠丝杠组件专为满足机床的高性能需求而设计。它们提供最大刚性、低脉动运行和高承载能力,即使在激烈的切削参数下,也能有效抑制振动并安全吸收工艺力。由此带来卓越的工艺稳定性,即便在最严苛的条件下,也能实现高精度加工。对于导轨系统,选择正确的精度等级以及导轨和导向托架的预紧力至关重要。建议选用高精度等级(如 SP 或 UP),并为导向托架施加中至高预紧力。此 “选型工具” 是力士乐的设计工具,可在这方面提供帮助,根据具体应用参数推荐最适合的解决方案。对于特殊应用,力士乐还提供计算服务,并由专家提供专业指导,确保机床线性技术的最佳设计。

为确保机床的热稳定性采取了哪些措施?

热稳定性是实现最大精度的关键。我们的线性传动技术解决方案涵盖温度管理功能。凭借荣获专利的 TCRS 热补偿导轨系统,我们首次打造出了灵活且经济高效的解决方案:用户可以直接从线性导轨排出热量,或是在生产开始时供应热量。热稳定性可最大限度地减少废品并显著提高生产效率,尤其因为无需重新调整工艺参数。对于配备滚珠丝杠组件的系统,力士乐采用空心和液体冷却主轴。通过主动温控,高速行程产生的高摩擦热量可直接导回热源。或者,对于没有温控的滚珠丝杠组件,线性膨胀可以通过以下方式来补偿: 集成测量系统 IMS 来自力士乐。在闭环模式下,直接测量系统可消除机械传动链中的所有误差。

如何保证线性传动技术组件的耐用性和低维护性?预测性维护在其中起到了什么作用?

与玻璃刻度尺相比,机床中集成测量系统(IMS)有哪些优势?

与配备外部玻璃刻度尺的传统机床方案相比,力士乐的 集成测量系统 无需额外附件即可使用。测量功能直接内置于导轨系统,显著节省了安装空间。无需复杂的校准步骤,可实现快速投产。导轨系统中直接采用坚固封装设计,可长期确保更高的系统刚性和精度。结合集成测量系统(IMS)和热补偿导轨系统(TCRS),可在导轨系统、测量系统和机床床身之间实现理想的热耦合——引导、调温与测量融为一体。

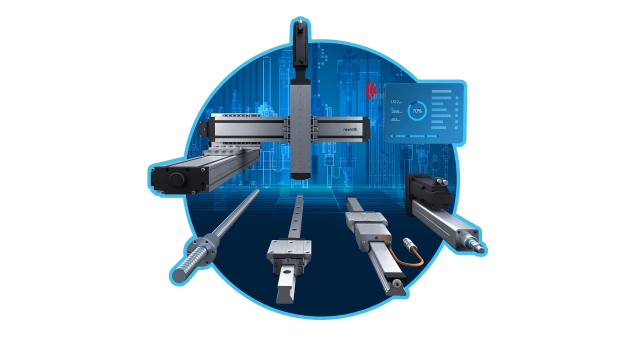

利用线性传动技术,机床内外有哪些自动化解决方案可供选择?

在博世力士乐,机床制造商可以找到种类丰富的线性轴和执行器,以及用于工具或工件自动化搬运的完整多轴系统(线性机器人)。模块化子系统也越来越多地被开发用于上下料工作站。典型任务,如压机上下料或压制作业,可实现节省空间且经济高效的执行。

线性传动技术在整台机床的能源效率方面起到什么作用?

力士乐采用低摩擦导轨系统和高效滚珠丝杠组件,将电驱动功率降至最低。得益于多种密封方案,低摩擦解决方案也可灵活配置。此外,线性传动技术组件与系统在设计和尺寸规划阶段就已奠定节能基础,避免了不必要的过度设计。为实现这一点,博世力士乐提供客户定制化咨询与应用支持,以及 在线设计和计算工具。

立即联系我们

除了技术,我们更懂机床市场。因此,我们可以快速找到适合您未来生产的解决方案。